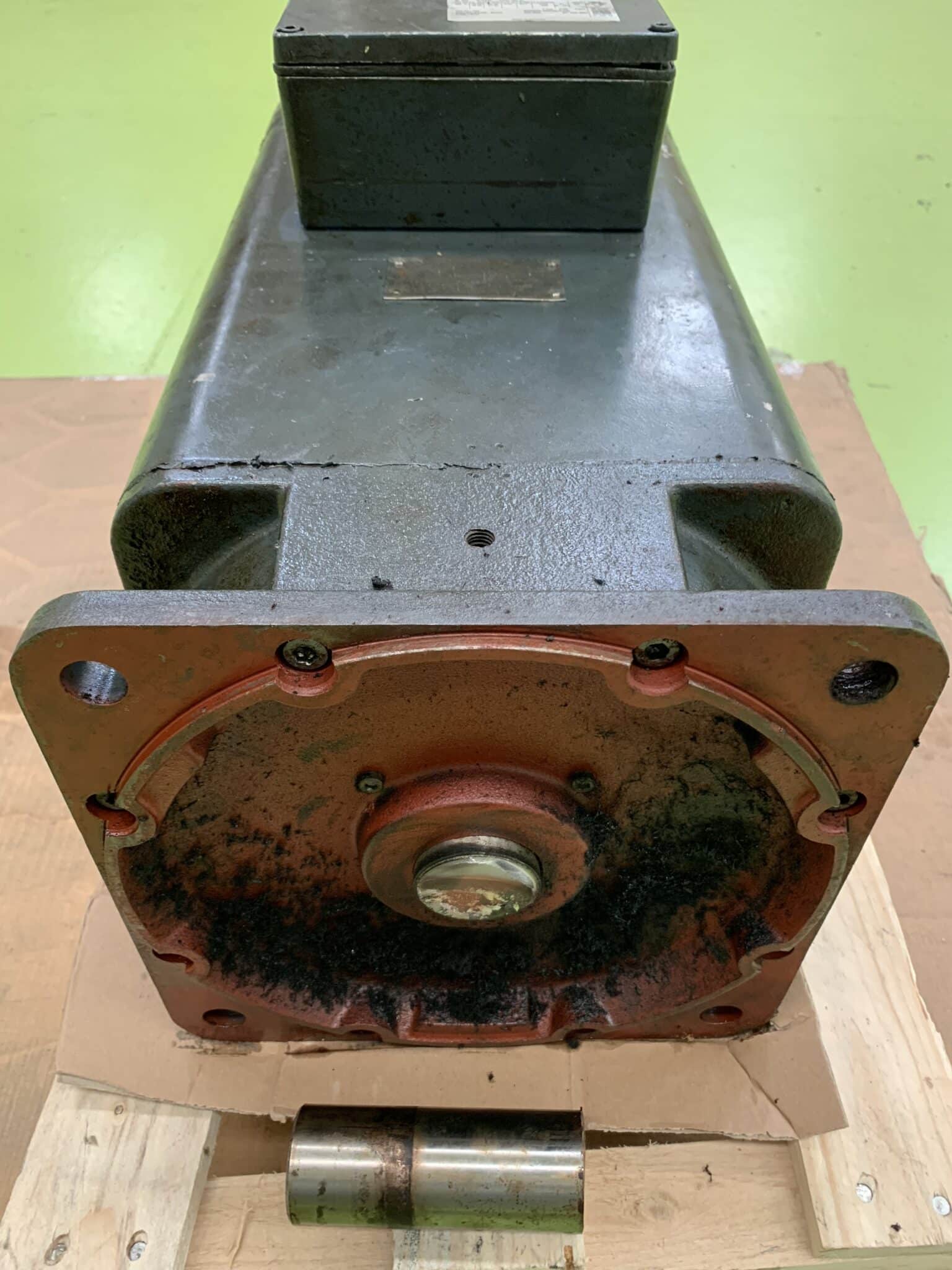

Los fallos mecánicos en los servomotores pueden afectar significativamente a su rendimiento y provocar problemas como sobrecalentamiento, vibraciones o desalineación de los ejes.

Estos problemas suelen deberse al desgaste mecánico, la desalineación o un mantenimiento inadecuado.

A continuación se ofrece una visión general de las posibles causas y los pasos a seguir para solucionar los problemas:

Causas comunes de agarrotamiento mecánico en servomotores

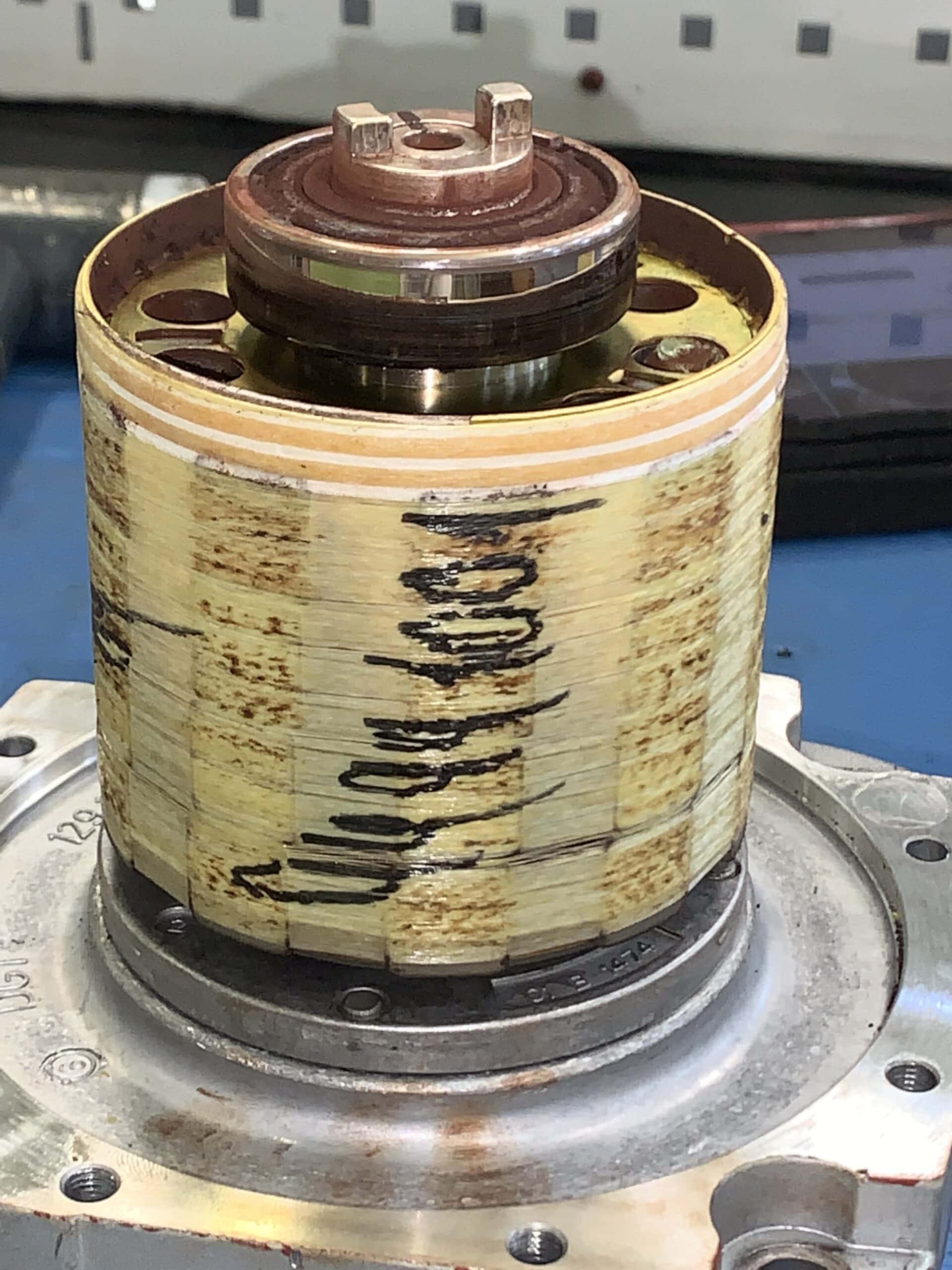

1.- Desgaste o fallo de los rodamientos

Con el tiempo, los rodamientos pueden degradarse por falta de lubricación, contaminación o desalineación. Los rodamientos desgastados aumentan la fricción, lo que provoca un sobrecalentamiento y una posible desalineación del encoder. Los síntomas incluyen ruidos inusuales como chirridos o silbidos, y aumento de la vibración .

2.- Desalineación o flexión del eje

Un eje doblado o desalineado puede causar una distribución desigual de la carga, dando lugar a vibraciones y oscilaciones mecánicas. Esta desalineación también puede afectar al acoplamiento entre el motor y el componente accionado .

3.- Problemas de acoplamiento

Los acoplamientos defectuosos o desgastados pueden provocar desalineaciones entre los componentes conectados, causando vibraciones y atascos.

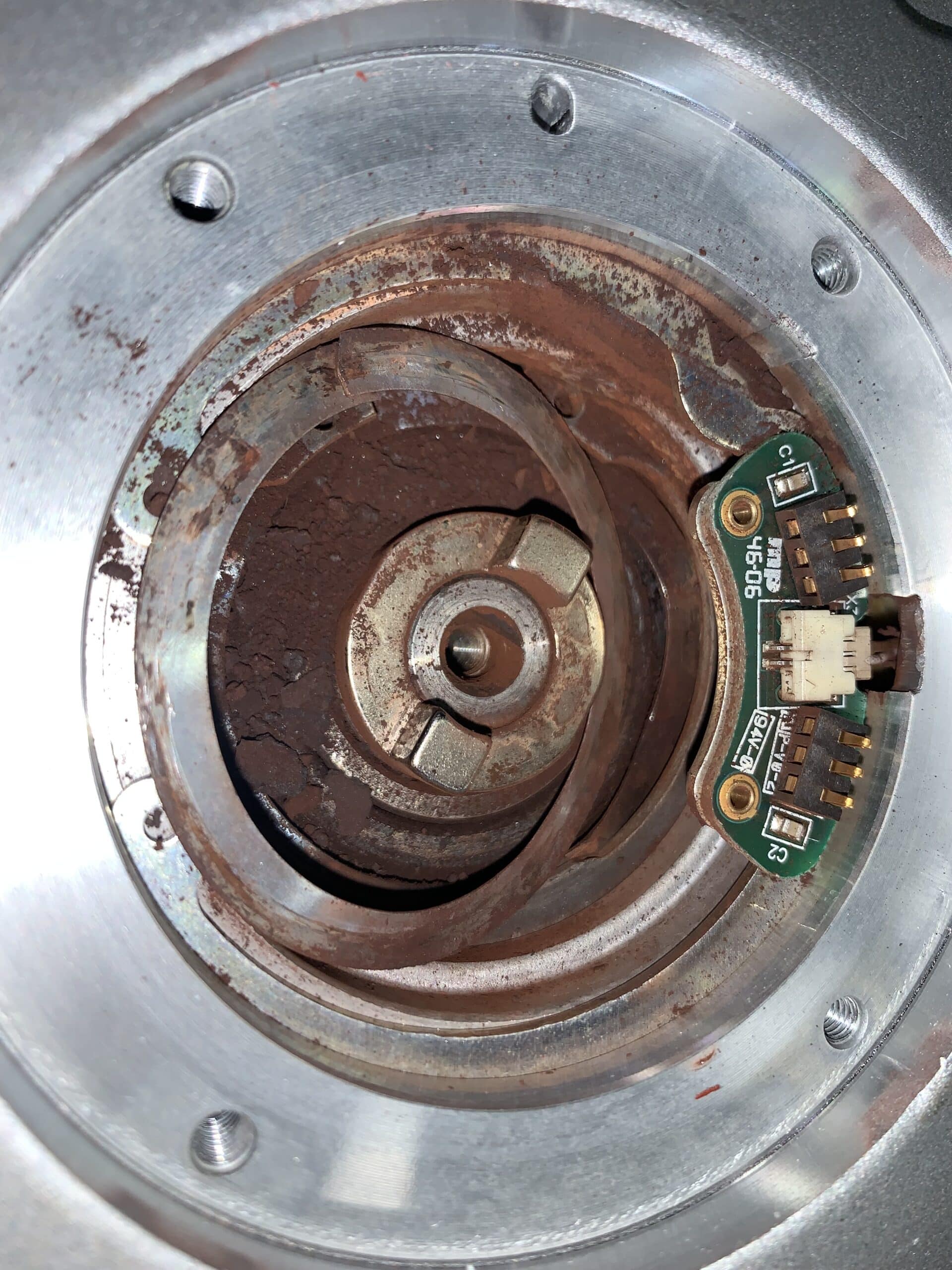

4.- Contaminación y falta de lubricación

El polvo y los residuos, o una lubricación insuficiente, pueden aumentar la fricción en los rodamientos y provocar su agarrotamiento. La limpieza periódica, la lubricación adecuada y la sustitución de los rodamientos por otros nuevos son esenciales para evitar estos problemas.

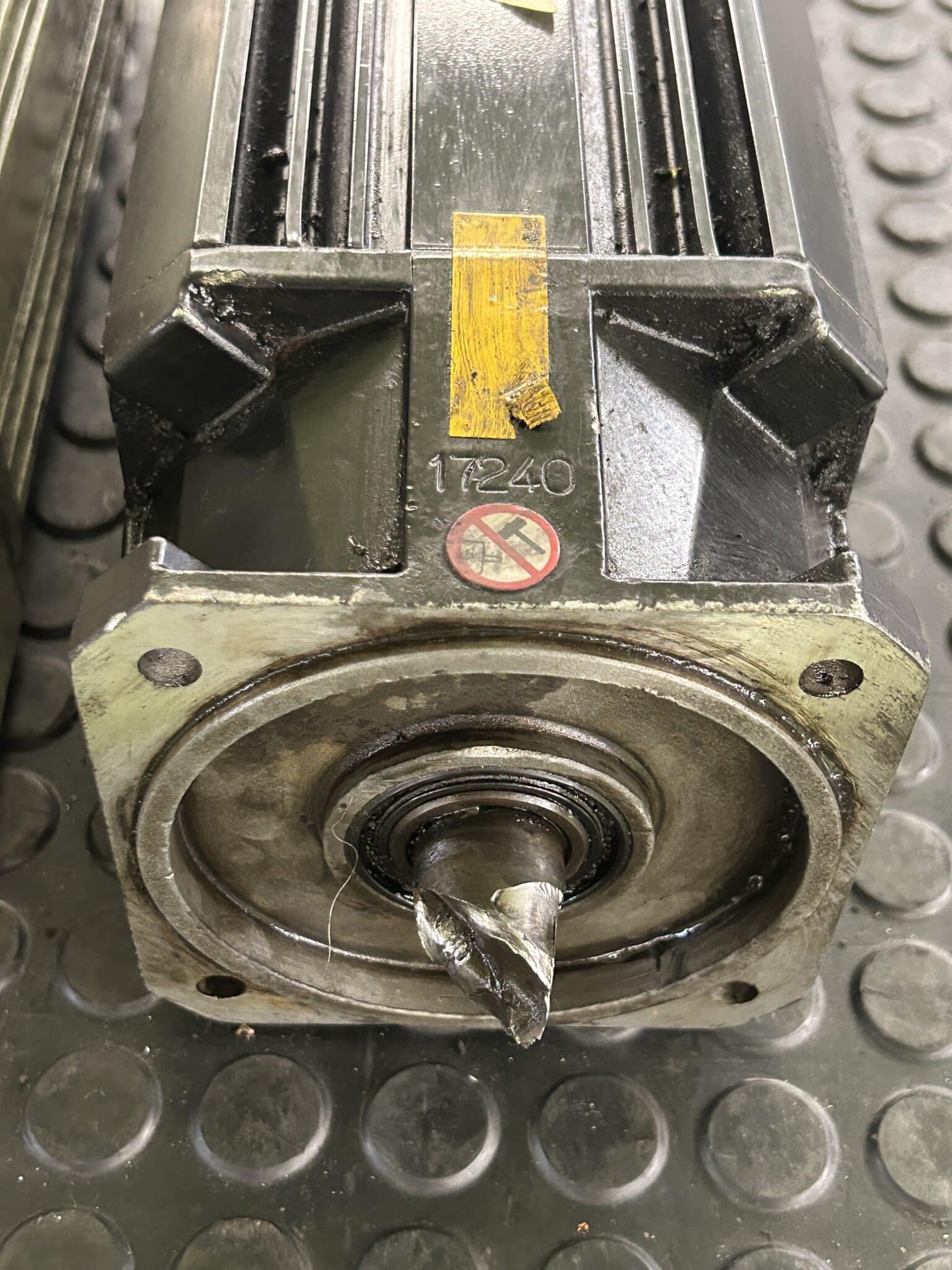

5.- Rotura del eje

El eje de un servomotor puede romperse por diversas causas mecánicas, de funcionamiento o de instalación.

- Sobrecarga mecánica

- Desalineación

- Fallo por fatiga

- Acoplamiento inadecuado

- Paradas repentinas o fallos en el sistema de transmisión

- Malas prácticas de mantenimiento o reparación

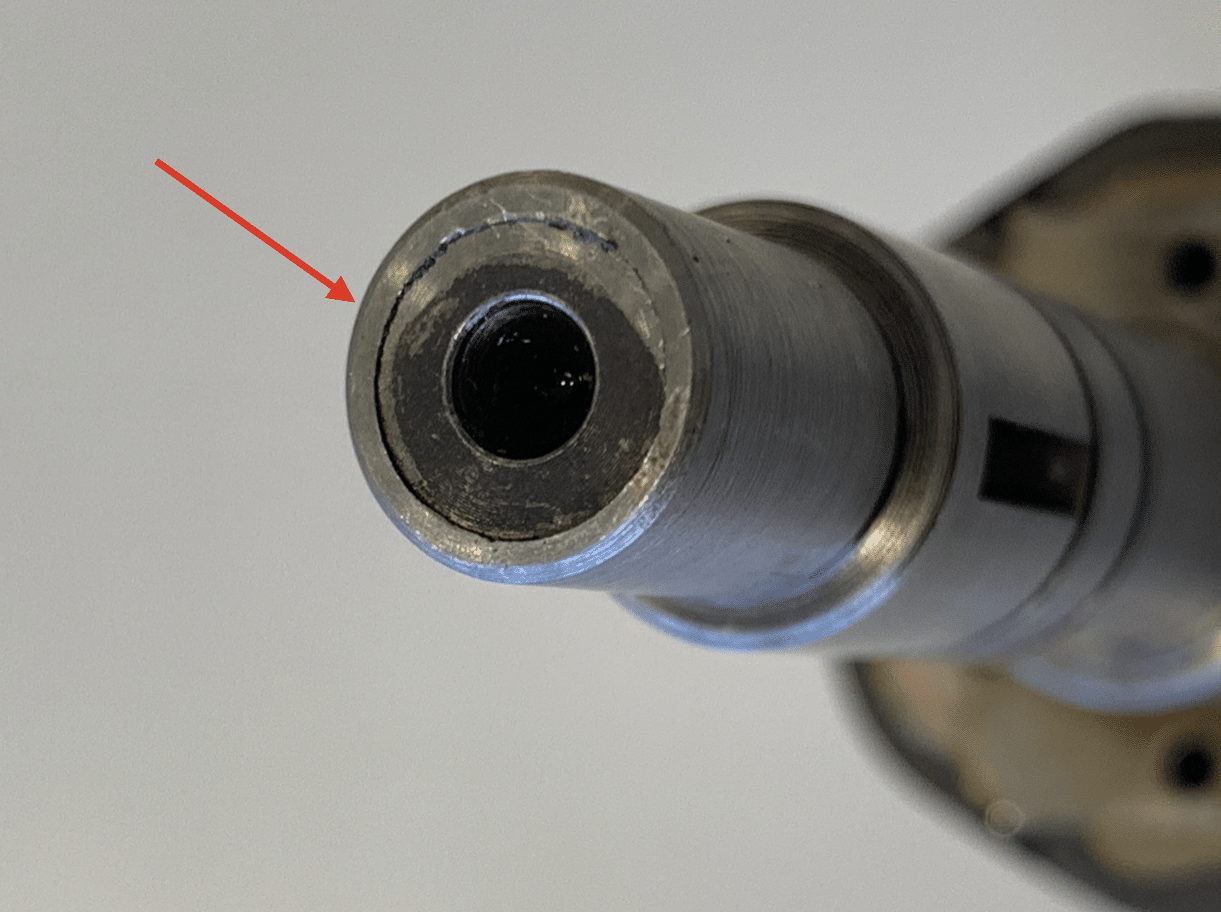

6.- Chavetero roto.

Un chavetero roto en el eje de un servomotor es un fallo mecánico crítico que puede comprometer la transmisión de par, causar desalineación y provocar costosos tiempos de inactividad. El chavetero funciona con una chaveta para bloquear el eje y el cubo juntos. Cuando esta conexión falla, a menudo se debe a una combinación de tensión mecánica, defectos de diseño y problemas de mantenimiento.

- Torque excesivo o cargas de choque

- Ajuste o desgaste inadecuados

- Desalineación y acoplamiento deficientes

- Fatiga por cargas cíclicas

- Debilidad del material y efecto de entalla

- Instalación o mantenimiento inadecuados

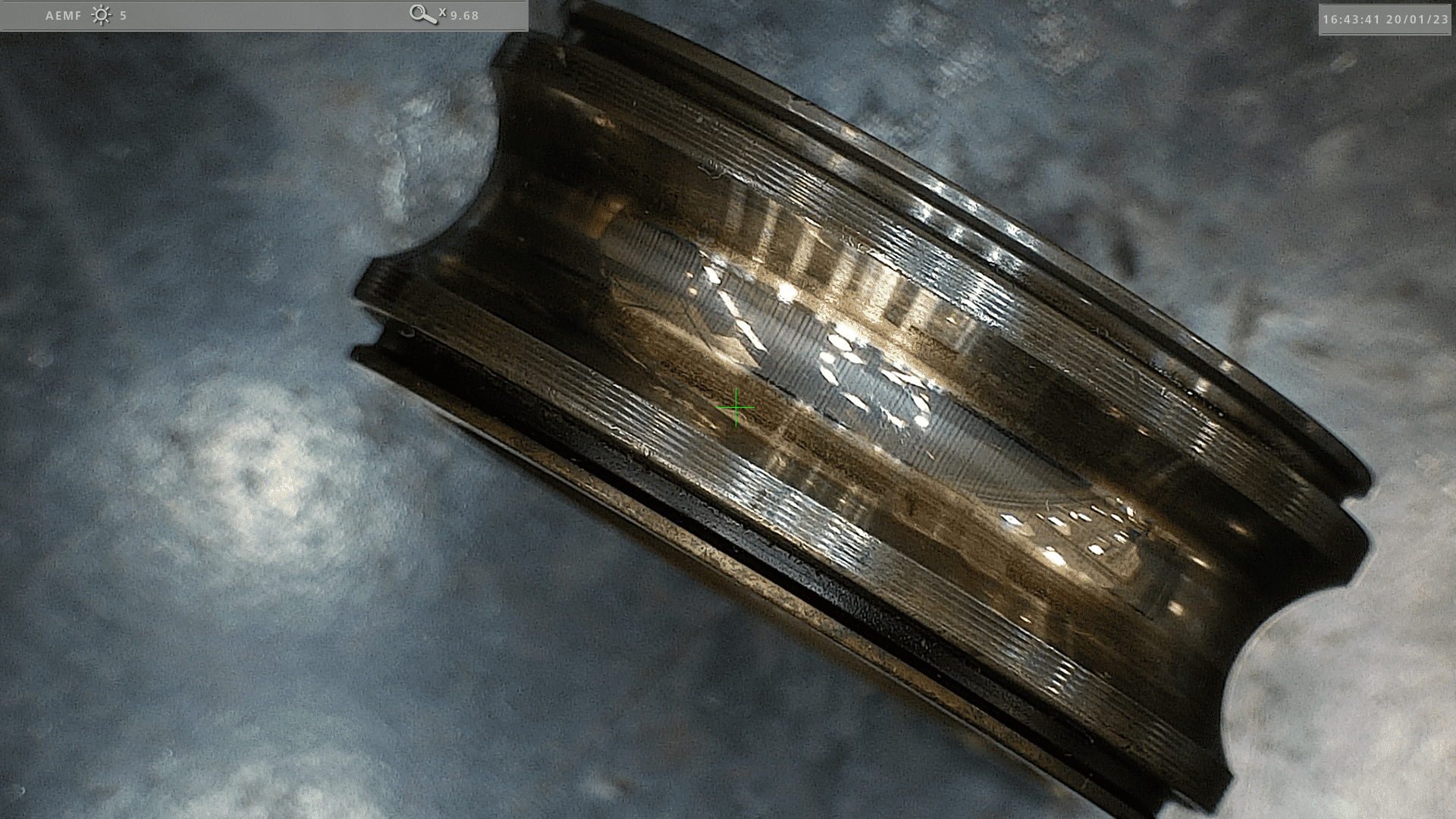

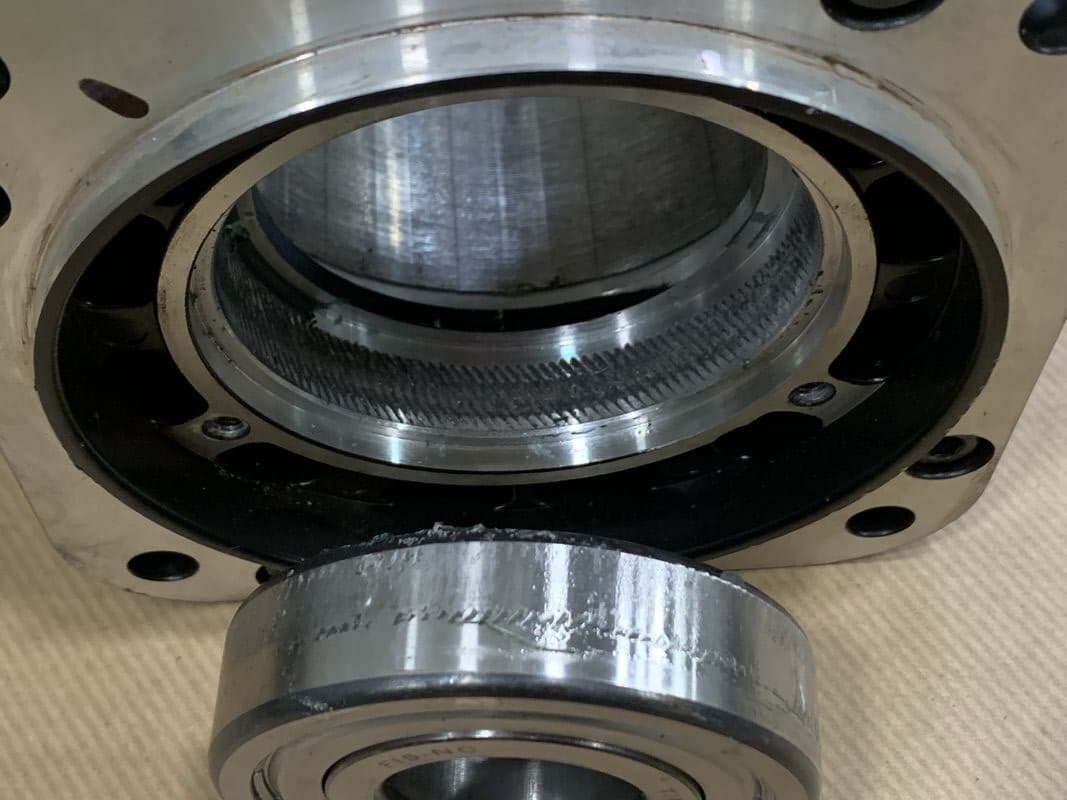

7.- Desgaste de rodamientos en las tapas

El desgaste de los rodamientos en las cubiertas de los servomotores es un problema frecuente que puede provocar una disminución del rendimiento, un aumento de las vibraciones y un posible fallo del motor. Comprender las causas fundamentales de este desgaste es esencial para un mantenimiento y una prevención eficaces.

- Desalineación durante la instalación o el reensamblaje

- Contaminación

- Descarga eléctrica, corrientes en los cojinetes (estrías)

- Contaminación

- Lubricación inadecuada

- Sobrecarga y vibración excesiva

- Estrés térmico

8.- Malas Reparaciones en Tapas y Ejes

Tapas y ejes mal reparados por otras empresas.

Cómo prolongar la vida útil de un servomotor. Prácticas de mantenimiento e inspecciones:

Para prolongar la vida útil de los servomotores, mejorar su fiabilidad y garantizar un rendimiento óptimo, es fundamental realizar un mantenimiento adecuado e inspecciones periódicas.

Una rutina de mantenimiento exhaustiva puede evitar los problemas comunes que conducen a un fallo prematuro del servomotor.

Inspecciones rutinarias:

Las inspecciones rutinarias son cruciales para identificar posibles problemas antes de que provoquen averías en el motor. Esto es lo que hay que tener en cuenta durante estas inspecciones:

- Rodamientos y lubricación

- Bobinados y aislamiento

- Cables y conexiones

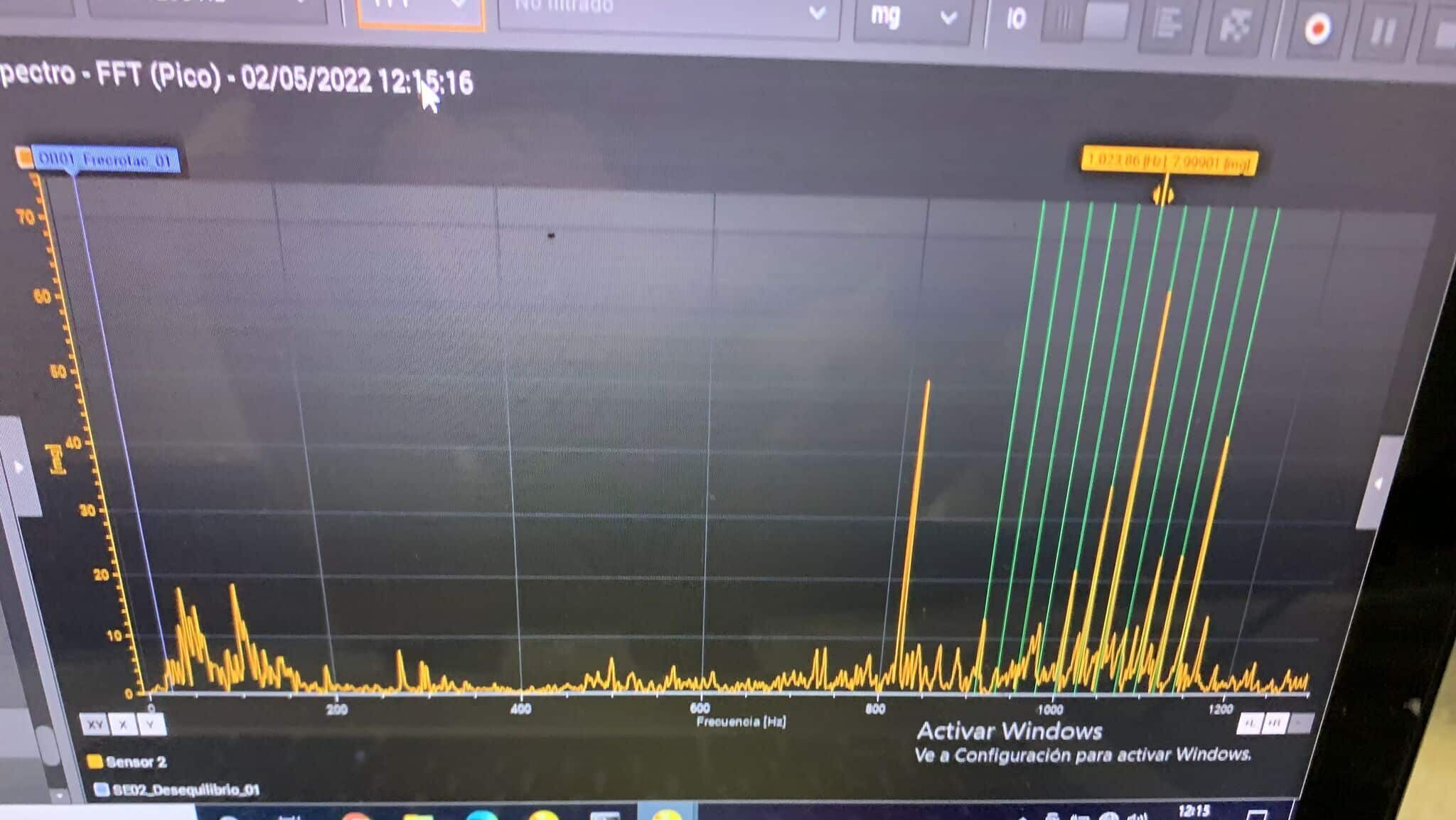

Mantenimiento predictivo:

El mantenimiento predictivo es un enfoque proactivo que pretende predecir y prevenir los fallos de los servomotores antes de que se produzcan, minimizando así el tiempo de inactividad y reduciendo los costes de reparación. Este método se basa en gran medida en herramientas y tecnologías de supervisión para detectar los primeros signos de desgaste y posibles averías.

- Reducción del tiempo de inactividad: Al anticiparse a los fallos del servomotor, el mantenimiento puede programarse en momentos convenientes, reduciendo así la probabilidad de averías inesperadas.

- Rentabilidad: Abordar los problemas potenciales antes de que se agraven evita la necesidad de costosas reparaciones y sustituciones.

- Prolongación de la vida útil del equipo: La supervisión y el mantenimiento regulares basados en el estado real del equipo pueden ampliar significativamente la vida útil de los servomotores.

Herramientas y tecnologías utilizadas

- Sensores IoT

- Análisis de vibraciones

- Análisis ultrasónico

- Cámaras térmicas

- Análisis de la corriente del motor

- Supervisión de la temperatura

- Alineación de ejes por láser

- Análisis del aceite

- Instalación correcta

La instalación correcta de los servomotores es crucial para garantizar un rendimiento óptimo y una larga vida útil. Una instalación incorrecta puede provocar un mayor desgaste, ineficiencias operativas y fallos prematuros.

Consejos para la instalación:

- Alineación: La correcta alineación del servomotor con el equipo accionado evita tensiones indebidas en los cojinetes y ejes del motor, reduciendo así el desgaste.

- Conexiones seguras: Asegúrese de que todas las conexiones eléctricas y mecánicas son seguras para evitar posibles problemas de alimentación o interrupciones físicas.

- Cableado adecuado: Utilizar los cables correctos y asegurarse de que están bien tendidos y conectados evita interferencias eléctricas y daños físicos.

Control de la temperatura:

Mantener temperaturas de funcionamiento óptimas es crucial para maximizar la vida útil de los servomotores. Un calor excesivo puede provocar el desgaste prematuro y el fallo de los componentes del motor, lo que afecta al rendimiento general y a la vida útil.

La importancia de la gestión de la temperatura:

Evita el sobrecalentamiento: Los servomotores generan calor durante su funcionamiento. Sin una refrigeración adecuada, este calor puede dañar los materiales aislantes y los bobinados del motor.

Funcionar dentro de su rango de temperatura ideal aumenta la eficacia y fiabilidad de los servomotores.

Es importante señalar que el mantenimiento periódico y predictivo es crucial para garantizar que su servomotor funcione a su capacidad óptima.

Garantizar la longevidad de los servomotores y accionamientos no se limita a seleccionar el mejor producto, sino que requiere un enfoque holístico que abarque la instalación, la supervisión del funcionamiento y el cuidado continuo.