Rotura del rodamiento delantero en un servomotor.

Al verificar el funcionamiento del servomotor previo a la reparación, nuestros técnicos detectan un problema en la parte delantera donde se ubica el rodamiento, ya que el eje gira de forma irregular, como se puede observar en el vídeo.

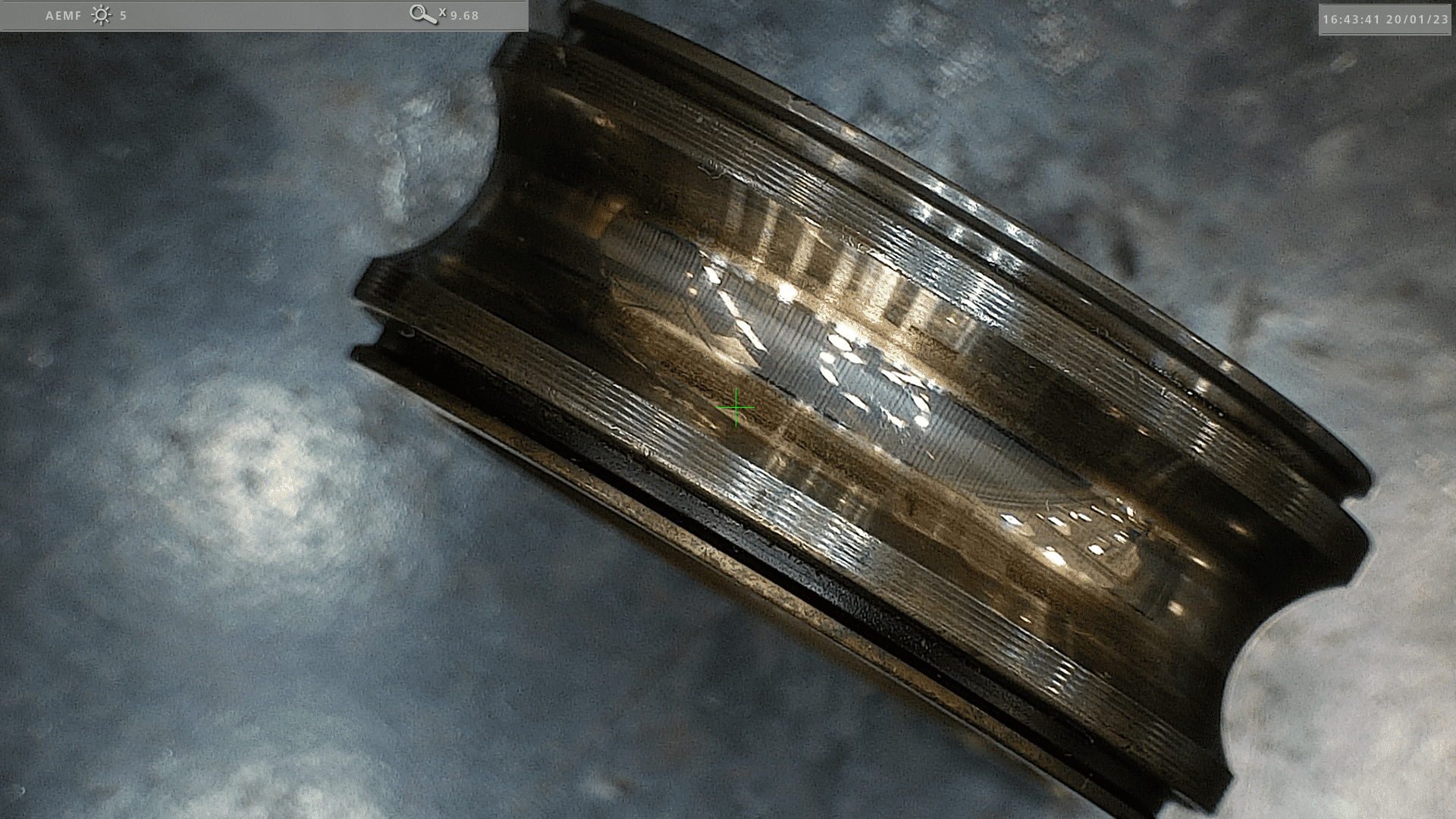

Una vez desmontado podemos observar el estado en el que se encuentra el servomotor. Se verifica que el alojamiento de la tapa delantera está en buen estado. Por el contrario, el rodamiento se aprecia sin lubricante y con daños severos en la jaula. Se puede observar la contaminación férrica típica (su color característico) por la rotura del rodamiento.

Al haber recibido dos motores del mismo cliente con la misma avería, le preguntamos sobre la aplicación donde trabajan los servomotores para poder determinar la causa de su mal estado.

La respuesta es que trabajan en una aplicación que requiere polea y correa. Si la tensión de estas mismas es inadecuada, la parte delantera del servo motor trabaja forzada y provoca la rotura del rodamiento como es el caso. Una forma de evitar esta avería es verificando la tensión de las poleas.

El proceso de reparación del servo motor :

Verificación antes del desmontaje

- Fotografías / Videos.

- Identificación del conector de señales y potencia.

- Configuración mecánica.

- Generador de voltaje / Ondas / Equilibrio.

- Conmutación del feedback .

- Test de funcionamiento.

Inspección después del desmontaje.

- Rodamientos, tóricas ..

- Test estator.

- Test resistencia y alto voltaje.

- Campo magnético.

- Feedback.

- Controles dimensionales de calidad.

Montaje del servo motor

- Limpieza de cada componente del servomotor.

- Montaje de rodamientos, tóricas, feedback..

Test final y verificación

- Conmutación feedback

- Test dinámico con los equipos del propio fabricante

- Test final de resistencias, ptc y aislamiento.

- Fotografías / videos.

A parte de realizar la reparación, es importante trasmitir al cliente la información necesaria con la finalidad de que no se repita la misma avería.

Cómo detectar una tensión inadecuada.

El medidor de tensión

Este medidor de tensión de correas SKF (TENSIÓMETRO SKF DIGITAL – PHL FM 10/400) es una herramienta precisa para medir la tensión de las correas.

Los resultados se obtienen de forma rápida, fiable y lo más importante es que la medición se puede repetir. La herramienta también es extremadamente fácil de usar, al tiempo que minimiza el riesgo de errores.

Con cámara termográfica

La gran mayoría de los problemas y averías en el entorno industrial ya sea de tipo mecánico, eléctrico y de fabricación, están precedidos por cambios de temperatura que pueden ser detectados mediante la monitorización de temperatura, minimizando el riesgo del fallo en su servomotor.

Análisis de vibraciones

Desgaste, Aflojamiento o Descuadre de las Correas ( Tabla de Charlotte)

La Frecuencia de la Correa esta por debajo de las RPM del motor o de la máquina

conducida . Cuando están desgastadas, flojas o descuadradas, normalmente causan de

3 a 4 múltiplos de frecuencia de correa. A menudo la frecuencia 2X de la correa es el

pico dominante. La amplitudes son normalmente inestables algunas veces pulsando

tanto con la RPM del conductor o del conducido. En correas dentadas, el desgaste o

desalineación de la polea es indicado por altas amplitudes a la Frecuencia de la Correa

Dentada. Las transmisiones de cadena indicarán problemas a la Frecuencia de Paso de

Cadena que es igual a #Dientes del Piñón X RPM.

Desalineación de la Correa/Polea ( Tabla de Charlotte)

La desalineación de la polea produce alta vibración a 1XRPM predominantemente en la dirección axial. El radio de las amplitudes de las RPM de la polea conductora a la

conducida depende de donde se toman los datos, así como de la masa relativa y la

rigidez del bastidor. A menudo con la desalineación de la polea la vibración axial mas

elevada se encontrara a las RPM del ventilador, o vice versa. Puede ser confirmada por

mediciones de fase colocando el Filtro de Fase a las RPM de la polea con mayor

amplitud axial; luego compare las fases a esta frecuencia en particular en cada rotor en

la dirección axial.

Las poleas excéntricas causan alta vibración a 1XRPM de la polea excéntrica. La

amplitud es normalmente la mas alta cuando se encuentra alineada con las correas y

debe aparecer tanto en los rodamientos de la polea conductora como en la conducida.

En ocasiones es posible balancear las poleas excéntricas colocando arandelas el los

pernos. Sin embargo, aunque se balancee, la excentricidad seguirá induciendo

vibración y esfuerzo de fatiga reversible en la correa. La excentricidad de la polea

puede ser confirmada por un análisis de fase que muestre la diferencia de fase

horizontal y vertical cercana a 0° a 180°.