Mediante el análisis de vibraciones, las empresas pueden planificar con antelación el mantenimiento de sus servomotores para evitar paradas forzadas.

Un buen método de control de vibraciones es mucho menos costoso que un simple programa de reemplazo programado. Hoy en día, muchas empresas tienen programas de reemplazo. Esto significa reemplazar todos los componentes y cojinetes, ya sea que estén desgastados o no.

Esto puede ser significativamente más costoso e ineficiente en comparación con los procesos de identificación de piezas desgastadas.

Esto puede ser significativamente más costoso e ineficiente en comparación con los procesos de identificación de piezas desgastadas.

Vamos a describir el caso real de dos servomotores Schneider Electric de la misma empresa, uno de ellos con error de seguimiento y el otro con vibraciones.

En el video se pueden ver los dos servomotores, uno de ellos produce más vibración (ruido) que el otro

Como has visto en el vídeo hay un servomotor etiquetado como “servomotor produce vibraciones” que no presenta problemas de vibración mientras que el otro con error de seguimiento sí que produce vibraciones.

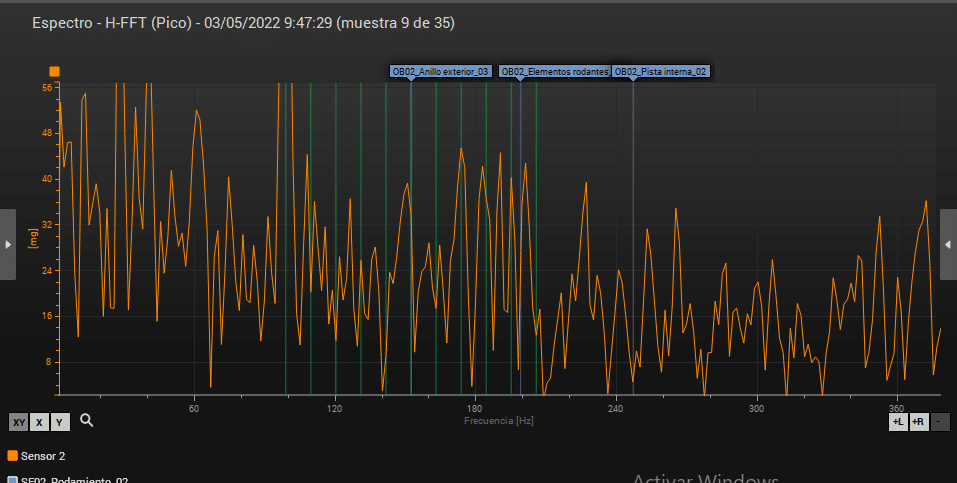

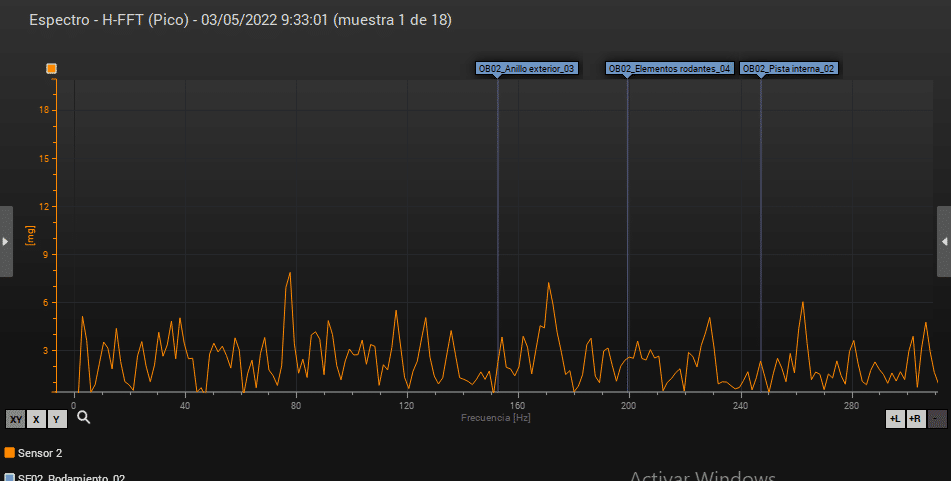

En las siguientes imágenes se pueden ver los espectros de los dos servomotores y nuestros técnicos detectan bandas laterales en uno de ellos en la pista exterior y es el servomotor el que da error de seguimiento (following error.)

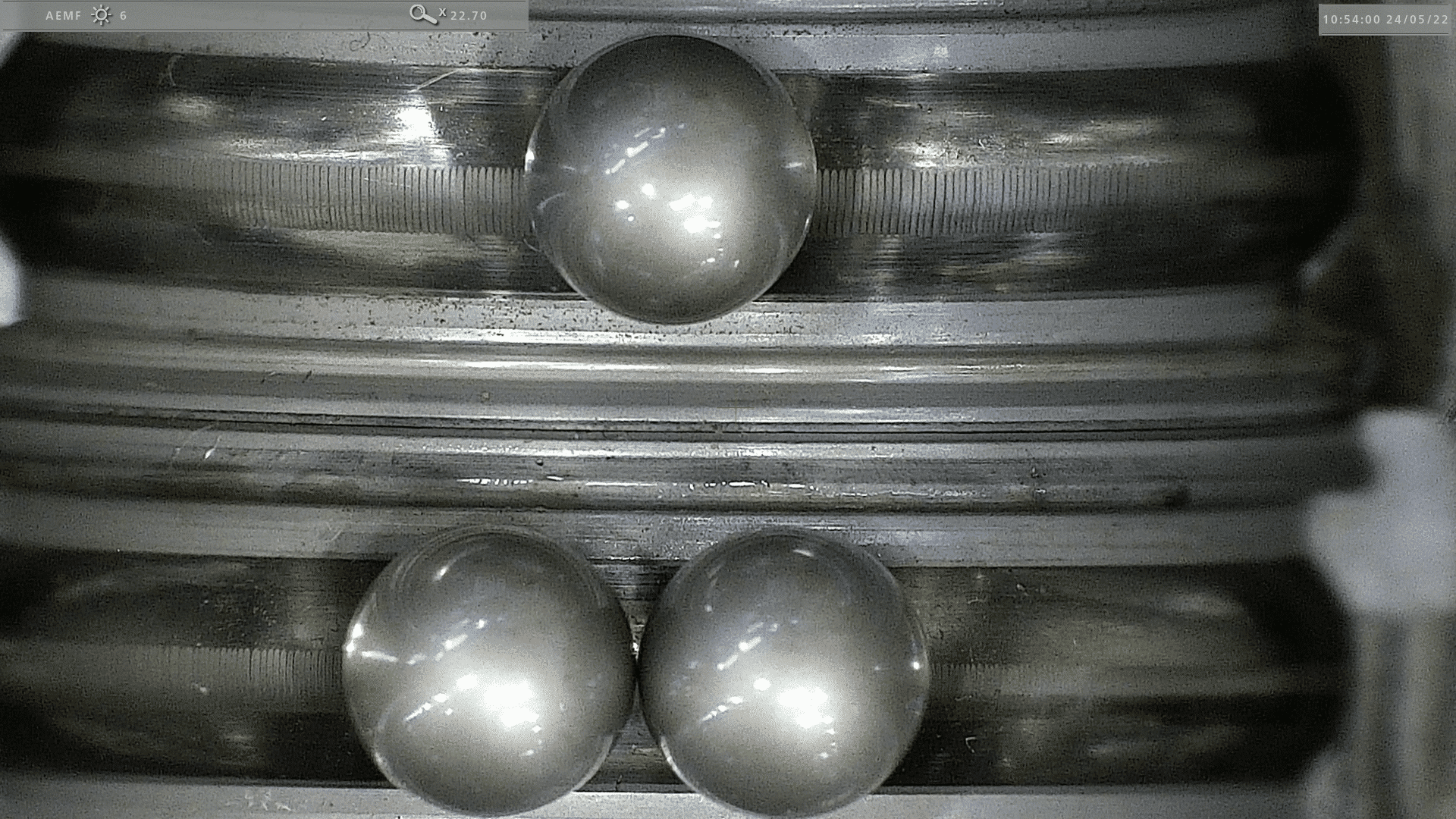

Mediante el proceso del desmontaje y análisis de los rodamientos, nuestros técnicos observan paso de corriente eléctrica ( fluting) en el rodamiento posterior donde seguidamente va instalado el encoder.

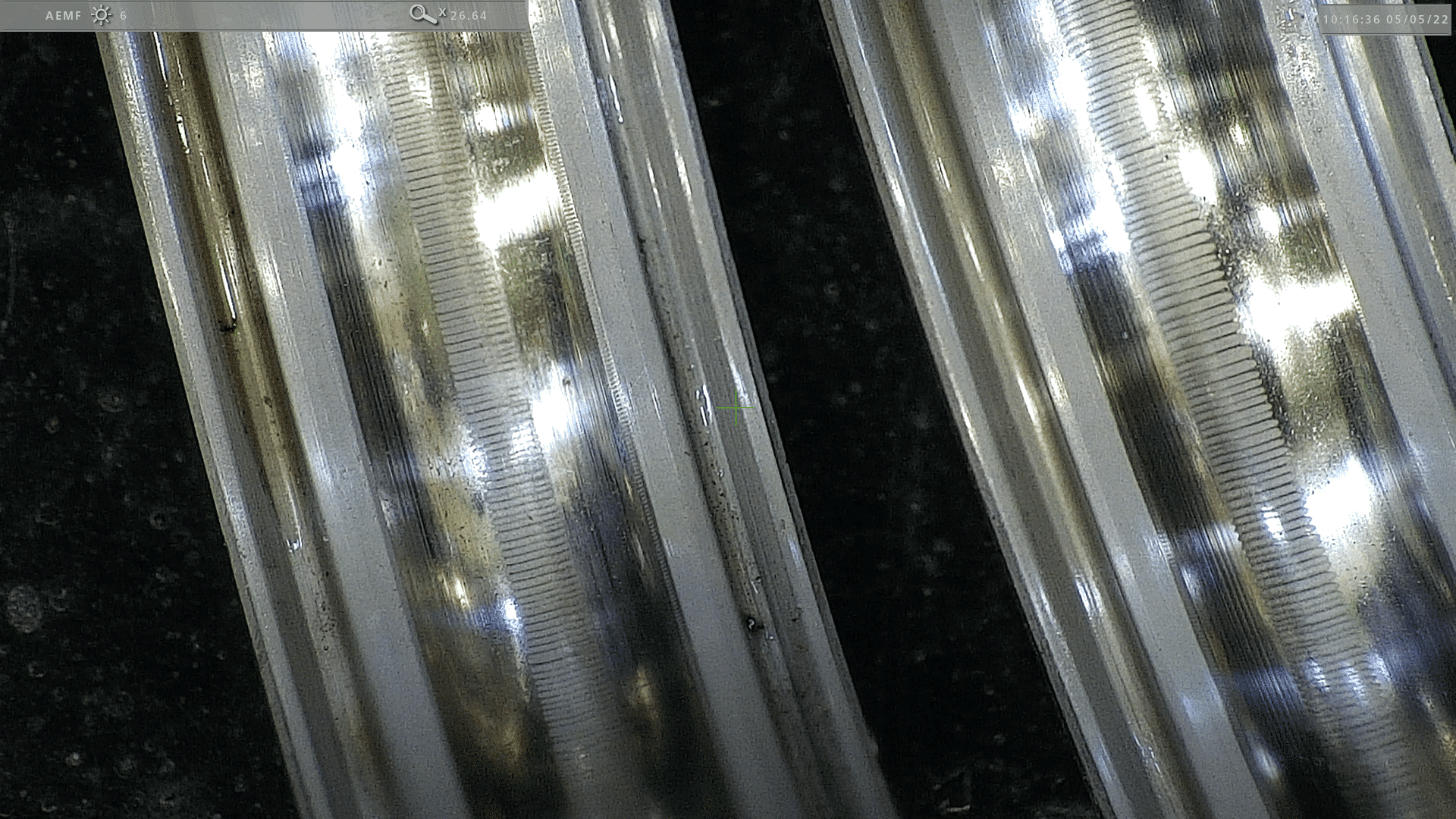

En las siguientes imágenes observamos el rodamiento NSK 6201 ZV donde se aprecia fluting, este es el daño ocurrido por el paso de corriente eléctrica, que forma estrías en la pista externa y pista interna.

¿Qué son las corrientes de los cojinetes y qué las causa?

La modulación de ancho de pulso es un principio operativo fundamental de los variadores de frecuencia (VFD), pero la conmutación de alta frecuencia que envía pulsos de voltaje desde el variador al motor puede causar corrientes en los cojinetes: corrientes de alta frecuencia que fluyen a través de los cojinetes del motor, a menudo conduce a daños y fallas prematuras.

Para lograr la modulación de ancho de pulso, los transistores bipolares de puerta aislada (IGBT) en el variador de frecuencia variable se encienden y apagan rápidamente para crear una forma de onda de CA sinusoidal simulada. Debido a que la potencia se entrega en pulsos, en lugar de una verdadera onda sinusoidal, la potencia nunca se equilibra, es decir, la suma de las tres fases de potencia suministrada al motor nunca es igual a cero.

Voltaje desequilibrado

Y este voltaje desequilibrado se conoce como voltaje de modo común (CMV), y es una de las principales causas de las corrientes en los cojinetes de los motores accionados por VFD.

El rápido tiempo de conmutación de los IGBT crea una capacitancia parásita, lo que provoca un acoplamiento capacitivo entre el estator y el rotor. Este acoplamiento capacitivo induce un voltaje (debido al voltaje de modo común causado por el variador) a través del entrehierro entre el estator y el rotor. A medida que el voltaje busca un camino a tierra, viaja a través del eje del motor (que está conectado al rotor) ya través de los cojinetes.

La lubricación en el rodamiento normalmente actúa como aislante, pero debido a que el voltaje de modo común tiene una tasa de cambio muy alta, conocida como dV/dt (debido a la conmutación de los IGBT), puede superar fácilmente el voltaje de ruptura de la lubricación. es decir, el voltaje al que la lubricación ya no actúa como aislante.

Cuando esto sucede, se libera una ráfaga de corriente, conocida como corriente de descarga capacitiva.